BMT與VDI差異是什麼?哪種加工更好?(完整解析)

一、什麼是BMT與VDI?快速認識兩大刀塔系統

BMT與VDI是CNC車床刀塔的兩種主要介面系統,它們的最大差異在於刀座與刀塔的接觸和鎖固方式:

VDI:傳統、標準化的快換刀座介面系統

由德國工程師協會制定的標準刀塔介面,VDI刀座多為圓柄插入式,以單一鎖緊螺栓帶動內部齒形夾緊機構固定刀具。

優點:換刀速度快、結構模組化,市場保有量大,刀座與附件取得容易,初期投資成本低。

BMT:為複合加工與高剛性而生的刀座介面系統

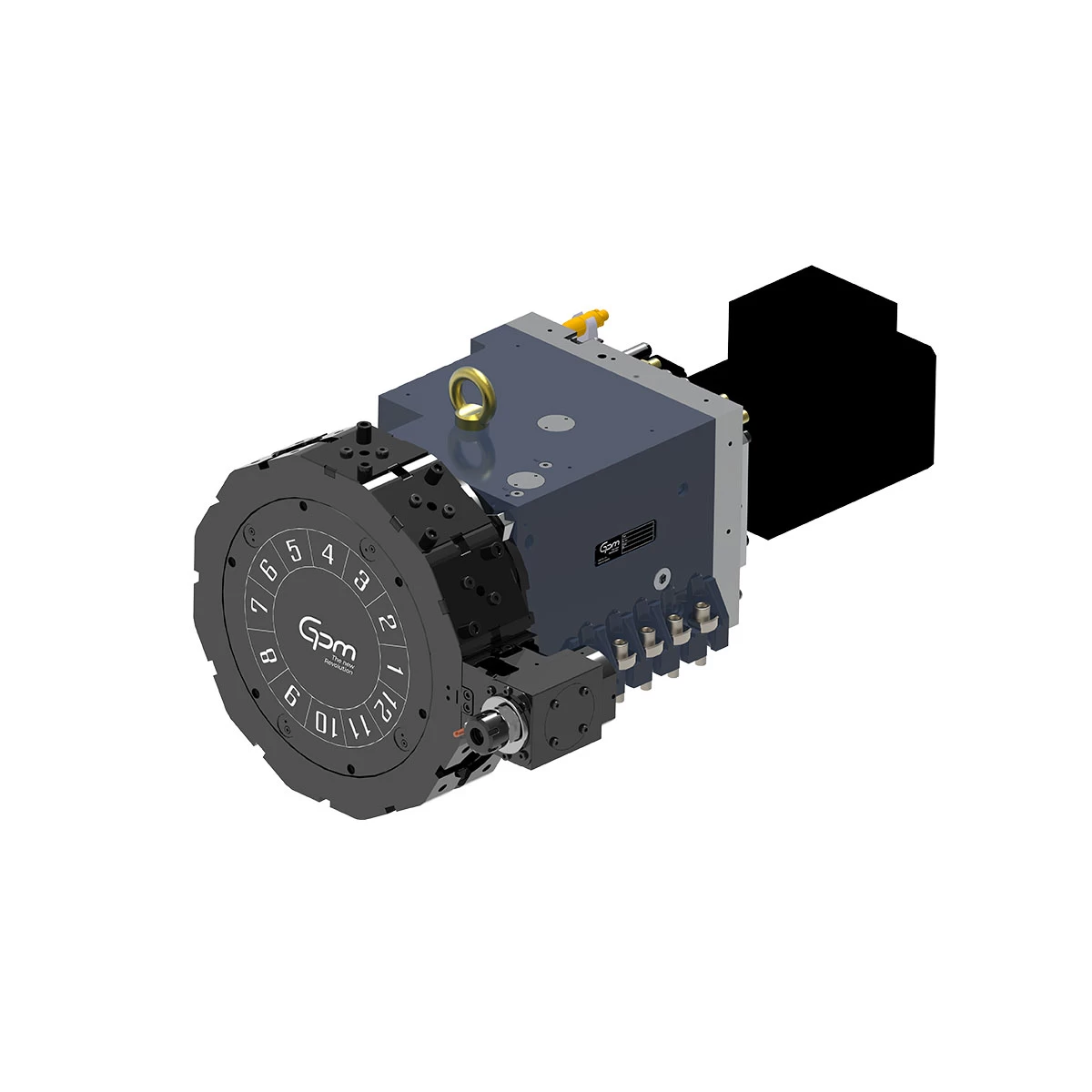

BMT 全名為 Base Mount Tooling。BMT刀座透過底板面接觸,以多顆螺栓加定位鍵鎖固在刀塔正面,形成大面積剛性接觸。

特點:結構剛性遠高於傳統圓柄插入式,適合重切削與高扭矩動力刀具。且換刀後刀座定位重複精度高,一般不需每次重新用百分表校正。

| 比較項目 | BMT 刀塔 | VDI 刀塔 |

|---|---|---|

| 固定方式 | 底板面接觸鎖固,多螺栓+定位鍵 | 圓柄插入式,單螺栓鎖緊 |

| 結構特性 | 高剛性、高抗彎、高抗振 | 模組化設計、彈性高,但剛性中等 |

| 加工定位 | 由刀塔與刀座的製造精度決定,長期保持穩定 | 可微調但需頻繁校正,長期使用易累積誤差 |

| 代表應用 | 複合加工、重切削、高精度連續生產 | 多品種、小批量、需頻繁換刀的生產模式 |

二、BMT為何正在取代VDI?三大核心原因

(1)剛性與精度更佳:支撐未來高階加工需求

BMT 採用底座鎖固設計,刀座與刀塔大面積貼合,再由多顆螺栓均勻分散鎖緊,能承受更大切削力與扭矩,帶來:

- 更高抗彎剛性:重切削時刀具不易偏擺,加工精度更有保障。

- 較低震動:切削時減少振動,工件表面粗糙度更佳。

- 穩定尺寸精度:長時間連續運轉下,尺寸漂移更小。

相對地,VDI 刀座接觸面積較小,在高側向切削力下容易產生細微位移累積和配合面磨損;需定期重新校正刀座,長期使用後加工尺寸和同心度難以維持在初始精度。

(2)適合複合加工:動力刀具扭矩與穩定度更好

在車銑複合機或具備動力刀具的車床上,刀塔不只是「拿刀具」,更是高扭力切削的載體。BMT 刀塔的高剛性結構,在以下情境特別有利:

- 車削、側銑、鑽孔等多道工序一次裝夾完成。

- 使用高扭矩動力刀具進行重負荷銑削。

- 製程中對孔位、溝槽、曲面有長時間連續精度要求。

BMT 的大接觸面+多螺栓鎖固,可承受更高動力刀具扭矩、降低刀具偏移與振動,延長刀具壽命並降低崩刀風險。

(3)響應智慧製造:長期精準度與維護成本更具優勢

隨著智慧工廠、無人化關燈生產和遠端監控成為新標配,設備被期望能長時間自動運轉、少調機、少停機。刀塔結構會直接影響:

- 長時間無人值守時的尺寸穩定性

- 每次換刀後是否需要重新對刀校正

- 停機檢修保養頻率與成本

BMT:長期幾何精度劣化慢、維護更直接。

VDI:依賴內部夾緊機構,長期磨損後需定期檢查更換並重新調整刀座位置,增加停機成本。

三、哪些產業優先導入BMT刀塔?

(1)航空航太

- 材料:鈦合金、鎳基合金、不鏽鋼等難加工材料

- 需求:重切削、複合加工、極高的尺寸精度與形位公差

- 說明:BMT 高剛性與高抗振性可降低長周期加工報廢風險

(2)汽車與電動車零組件

- 典型工件:曲軸、傳動軸、法蘭、齒輪毛坯、EV 傳動系統零件

- 說明:VDI 快換有助節拍;但針對重載、複合加工與升級規劃,多數新設備逐漸採 BMT

(3)醫療器械與植入物

- 重點:批次一致性(第一件到第一千件維持一致)

- 說明:BMT 長期穩定性更有利提升良率

(4)半導體設備零件

- 典型零件:真空腔體、晶圓傳輸機構、精密結構件

- 說明:減少刀座微位移造成的尺寸漂移,利於感測、量測與補償整合

(5)重工業重切削與大型工件

- 加工條件:切削深度大、進給快、扭矩高、周期長

- 說明:BMT 幾乎是首選;VDI 多用於中等負載或需彈性的次要場合

|

3 分鐘確認:您的產線適合 BMT 還是 VDI?

根據您的加工負載、刀具配置與產線運作模式,

由 GPM 技術團隊協助初步判斷刀塔介面方向, 不需報價、不需承諾,僅提供選型建議。 |

四、實務選型建議:什麼情況選BMT?什麼情況選VDI?

產線加工重點是什麼?

- 重切削、高精度、長時間穩定生產 → 優先 BMT

- 多品種、小批量、預算有限 → VDI 高性價比

換刀頻率高且節拍壓力大嗎?

- 高產能大批量、秒數很重要 → VDI 快換

- 有 ATC/自動化配置、人工換刀影響小 → BMT 劣勢降低

產線自動化與無人化程度?

- 目標智慧工廠 / 關燈生產 → BMT 更符合長期穩定

成本看短期還是長期?

- 只看初期設備與刀座成本 → VDI 較低

- 納入良率、刀具壽命、停機維修、人力校正成本 → BMT 長期 TCO 更佳

五、BMT與VDI刀塔比較表(總覽版)

| 比較項目 | BMT 刀塔 | VDI 刀塔 |

|---|---|---|

| 結構與固定方式 | 底板面接觸鎖固,多螺栓+定位鍵固定 | 圓柄插入式刀座,單螺栓內部齒形夾緊 |

| 剛性與抗振性 | 剛性極佳,抗彎抗振強,高負載仍穩定 | 剛性中等,高負載或強側向力下易累積位移 |

| 長期精度維持 | 不易因換刀累積誤差,長期幾何精度佳 | 需定期校正與調整,否則精度逐步下滑 |

| 動力刀具與複合加工 | 適合高扭矩動力刀具、車銑複合、重切削 | 適合中輕負載動力刀具與一般車床加工 |

| 換刀速度 | 較慢(多顆螺栓),常搭配自動化降低影響 | 非常快(單螺栓快拆快夾),換刀效率高 |

| 初期設備成本 | 較高,多配置於高階機種 | 較低,常見於標準機種 |

| 維護與停機成本 | 耐用、維護頻率低,適合長期自動化運轉 | 需定期檢查校調,長期維護停機成本較高 |

| 最適用對象 | 航太、醫療、半導體、重切削與高階複合加工 | 一般機加工、多樣少量、成本敏感應用 |

六、結論:BMT更符合未來加工能力升級需求

VDI:換刀快、成本低、標準成熟;適合多品種小量生產、預算有限且以人工操作為主的產線。

BMT:剛性高、穩定性佳,特別適合複合加工與智慧自動化生產;適合追求高精度、高稼動率、重切削且長期無人化運轉的產線。

隨著全球工具機投資焦點逐漸轉向「更高切削性能、更複雜複合加工、更長時間自動化穩定生產」,BMT 型式刀塔正快速成為先進 CNC 車床的主流配置。

七、常見 FAQ

Q1:BMT 與 VDI 的刀具和刀座可以通用互換嗎?

A:不行。兩者採用不同介面標準,刀座結構與鎖固方式互不相容;選擇某一刀塔型式時,必須同時規劃配套刀座與刀具投資。

Q2:小批量、多樣化為主,是否有必要換用 BMT?

A:短期內沒有重切削或高階複合加工需求,VDI 已經相當實用且經濟。但若未來要升級智慧工廠或導入更高階加工,可能會遇到 VDI 剛性與精度瓶頸,屆時 BMT 更能滿足需求。

Q3:現有 VDI 刀塔機台可改裝成 BMT 嗎?

A:視機台設計與原廠而定。有些機型可更換刀塔組件升級,但也可能不具經濟或機械可行性,建議洽詢原工具機或刀塔供應商評估。

Q4:BMT 維護會不會比 VDI 更麻煩?

A:通常不會。BMT 機構相對簡單,維護重點在定期清潔鎖固孔位與接觸面,確保鎖固力與接觸面完整即可;正常保養下可長期穩定運作。

相關產品

更新時間: 2026/01/23