BMT与VDI差异是什么?哪种加工更好? (完整解析)

一、什么是 BMT 与 VDI?快速认识两大刀塔系统

BMT与VDI是CNC车床刀塔的两种主要接口系统,它们的最大差异在于刀座与刀塔的接触和锁固方式:

VDI:传统、标准化的快换刀座接口系统

由德国工程师协会制定的标准刀塔接口,VDI刀座 多为圆柄插入式,以单一锁紧螺栓带动内部齿形夹紧机构固定刀具。

优点:换刀速度快、结构模块化,市场保有量大,刀座与附件取得容易,初期投资成本低。

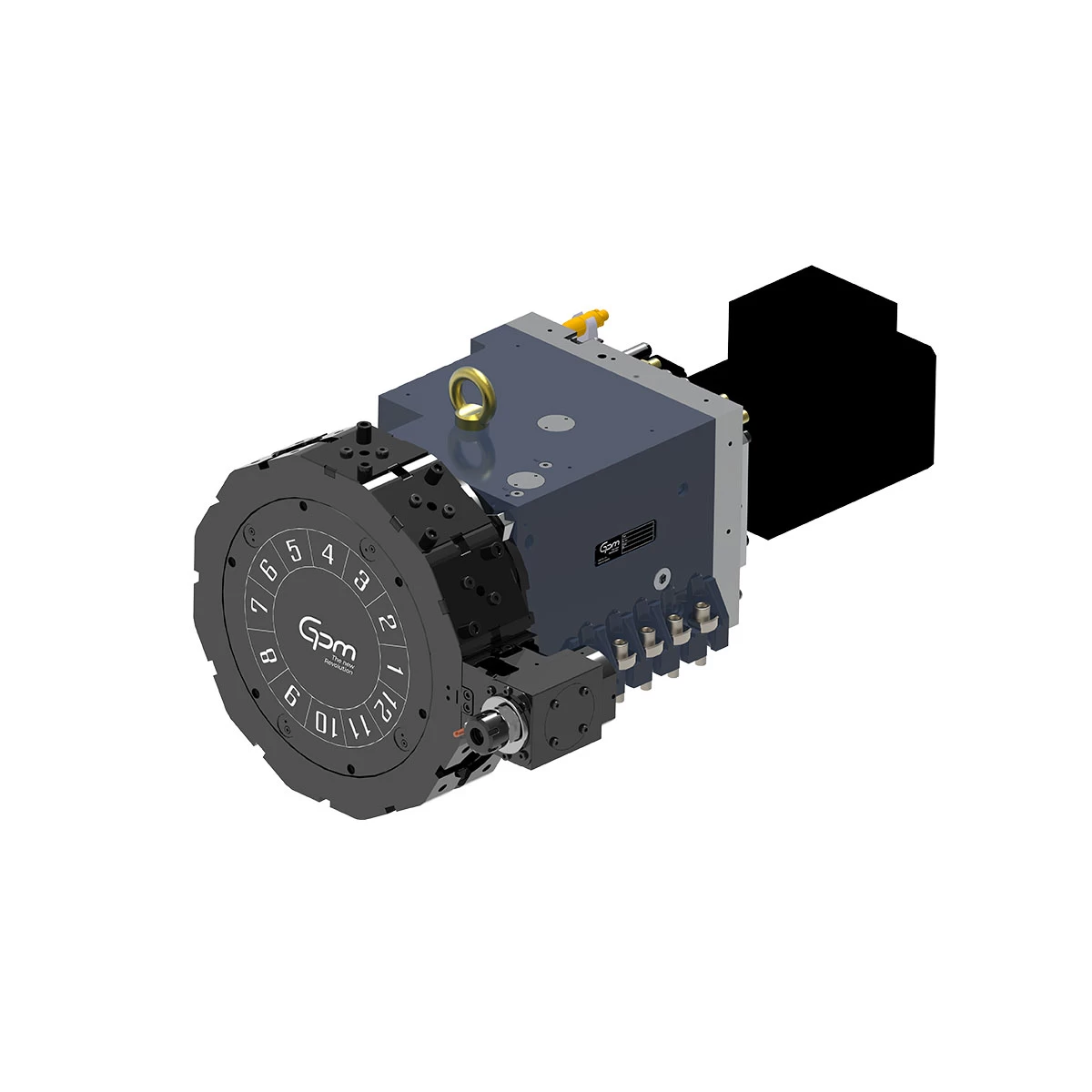

BMT:为复合加工与高刚性而生的刀座接口系统

BMT 全名为 Base Mount Tooling。BMT刀座 通过底板面接触,以多颗螺栓加定位键锁固在刀塔正面,形成大面积刚性接触。

特点:结构刚性远高于传统圆柄插入式,适合重切削与高扭矩动力刀具。且换刀后刀座定位重复精度高,一般不需每次重新用百分表校正。

| 比较项目 | BMT 刀塔 | VDI 刀塔 |

|---|---|---|

| 固定方式 | 底板面接触锁固,多螺栓+定位键 | 圆柄插入式,单螺栓锁紧 |

| 结构特性 | 高刚性、高抗弯、高抗振 | 模块化设计、弹性高,但刚性中等 |

| 加工定位 | 由刀塔与刀座的制造精度决定,长期保持稳定 | 可微调但需频繁校正,长期使用易累积误差 |

| 代表应用 | 复合加工、重切削、高精度连续生产 | 多品种、小批量、需频繁换刀的生产模式 |

二、BMT 为何正在取代 VDI?三大核心原因

(1) 刚性与精度更佳:支撑未来高阶加工需求

BMT 采用底座锁固设计,刀座与刀塔大面积贴合,再由多颗螺栓均匀分散锁紧,能承受更大切削力与扭矩,带来:

- 更高抗弯刚性:重切削时刀具不易偏摆,加工精度更有保障。

- 较低振动:切削时减少振动,工件表面粗糙度更佳。

- 稳定尺寸精度:长时间连续运转下,尺寸漂移更小。

相对地,VDI 刀座接触面积较小,在高侧向切削力下容易产生细微位移累积和配合面磨损;需定期重新校正刀座,长期使用后加工尺寸和同心度难以维持在初始精度。

(2) 适合复合加工:动力刀具扭矩与稳定度更好

在车铣复合机或具备动力刀具的车床上,刀塔不只是「拿刀具」,更是高扭力切削的载体。BMT 刀塔的高刚性结构,在以下情境特别有利:

- 车削、侧铣、钻孔等多道工序一次装夹完成。

- 使用高扭矩动力刀具进行重负荷铣削。

- 制程中对孔位、沟槽、曲面有长时间连续精度要求。

BMT 的大接触面+多螺栓锁固,可承受更高动力刀具扭矩、降低刀具偏移与振动,延长刀具寿命并降低崩刀风险。

(3) 响应智能制造:长期精准度与维护成本更具优势

随着智能工厂、无人化关灯生产和远程监控成为新标配,设备被期望能长时间自动运转、少调机、少停机。刀塔结构会直接影响:

- 长时间无人值守时的尺寸稳定性

- 每次换刀后是否需要重新对刀校正

- 停机检修保养频率与成本

BMT:长期几何精度劣化慢、维护更直接。

VDI:依赖内部夹紧机构,长期磨损后需定期检查更换并重新调整刀座位置,增加停机成本。

三、哪些产业优先导入 BMT 刀塔?

(1) 航空航天

- 材料:钛合金、镍基合金、不锈钢等难加工材料

- 需求:重切削、复合加工、极高的尺寸精度与形位公差

- 说明:BMT 高刚性与高抗振性可降低长周期加工报废风险

(2) 汽车与电动车零部件

- 典型工件:曲轴、传动轴、法兰、齿轮毛坯、EV 传动系统零件

- 说明:VDI 快换有助节拍;但针对重载、复合加工与升级规划,多数新设备逐渐采用 BMT

(3) 医疗器械与植入物

- 重点:批次一致性(第一件到第一千件维持一致)

- 说明:BMT 长期稳定性更有利提升良率

(4) 半导体设备零件

- 典型零件:真空腔体、晶圆传输机构、精密结构件

- 说明:减少刀座微位移造成的尺寸漂移,利于传感、量测与补偿整合

(5) 重工业重切削与大型工件

- 加工条件:切削深度大、进给快、扭矩高、周期长

- 说明:BMT 几乎是首选;VDI 多用于中等负载或需弹性的次要场合

|

3 分钟确认:您的产线适合 BMT 还是 VDI?

根据您的加工负载、刀具配置与产线运作模式,

由 GPM 技术团队协助初步判断刀塔接口方向, 不需报价、不需承诺,仅提供选型建议。 |

四、实务选型建议:什么情况选 BMT?什么情况选 VDI?

产线加工重点是什么?

- 重切削、高精度、长时间稳定生产 → 优先 BMT

- 多品种、小批量、预算有限 → VDI 高性价比

换刀频率高且节拍压力大吗?

- 高产能大批量、秒数很重要 → VDI 快换

- 有 ATC / 自动化配置、人工换刀影响小 → BMT 劣势降低

产线自动化与无人化程度?

- 目标智能工厂 / 关灯生产 → BMT 更符合长期稳定

成本看短期还是长期?

- 只看初期设备与刀座成本 → VDI 较低

- 纳入良率、刀具寿命、停机维修、人力校正成本 → BMT 长期 TCO 更佳

五、BMT 与 VDI 刀塔比较表(总览版)

| 比较项目 | BMT 刀塔 | VDI 刀塔 |

|---|---|---|

| 结构与固定方式 | 底板面接触锁固,多螺栓+定位键固定 | 圆柄插入式刀座,单螺栓内部齿形夹紧 |

| 刚性与抗振性 | 刚性极佳,抗弯抗振强,高负载仍稳定 | 刚性中等,高负载或强侧向力下易累积位移 |

| 长期精度维持 | 不易因换刀累积误差,长期几何精度佳 | 需定期校正与调整,否则精度逐步下滑 |

| 动力刀具与复合加工 | 适合高扭矩动力刀具、车铣复合、重切削 | 适合中轻负载动力刀具与一般车床加工 |

| 换刀速度 | 较慢(多颗螺栓),常搭配自动化降低影响 | 非常快(单螺栓快拆快夹),换刀效率高 |

| 初期设备成本 | 较高,多配置于高阶机种 | 较低,常见于标准机种 |

| 维护与停机成本 | 耐用、维护频率低,适合长期自动化运转 | 需定期检查校调,长期维护停机成本较高 |

| 最适用对象 | 航天、医疗、半导体、重切削与高阶复合加工 | 一般机加工、多样少量、成本敏感应用 |

六、结论:BMT 更符合未来加工能力升级需求

VDI:换刀快、成本低、标准成熟;适合多品种小量生产、预算有限且以人工操作为主的产线。

BMT:刚性高、稳定性佳,特别适合复合加工与智能自动化生产;适合追求高精度、高稼动率、重切削且长期无人化运转的产线。

随着全球工具机投资焦点逐渐转向「更高切削性能、更复杂复合加工、更长时间自动化稳定生产」,BMT 型式刀塔正快速成为先进 CNC 车床的主流配置。

七、常见 FAQ

Q1:BMT 与 VDI 的刀具和刀座可以通用互换吗?

A:不行。两者采用不同接口标准,刀座结构与锁固方式互不兼容;选择某一刀塔型式时,必须同时规划配套刀座与刀具投资。

Q2:小批量、多样化为主,是否有必要换用 BMT?

A:短期内没有重切削或高阶复合加工需求,VDI 已经相当实用且经济。但若未来要升级智能工厂或导入更高阶加工,可能会遇到 VDI 刚性与精度瓶颈,届时 BMT 更能满足需求。

Q3:现有 VDI 刀塔机台可改装成 BMT 吗?

A:视机台设计与原厂而定。有些机型可更换刀塔组件升级,但也可能不具经济或机械可行性,建议咨询原工具机或刀塔供应商评估。

Q4:BMT 维护会不会比 VDI 更麻烦?

A:通常不会。BMT 机构相对简单,维护重点在定期清洁锁固孔位与接触面,确保锁固力与接触面完整即可;正常保养下可长期稳定运作。

相关产品

更新时间: 2025/12/17